Fabricant européen, découvrez nos solutions de packaging

Zip

Profils de fermeture mono-matière PE ou PP fabriqués en France. La gamme Zipgrip® est adaptée à tous les types de machine de conditionnement FFS et Flowpack.

Découvrir

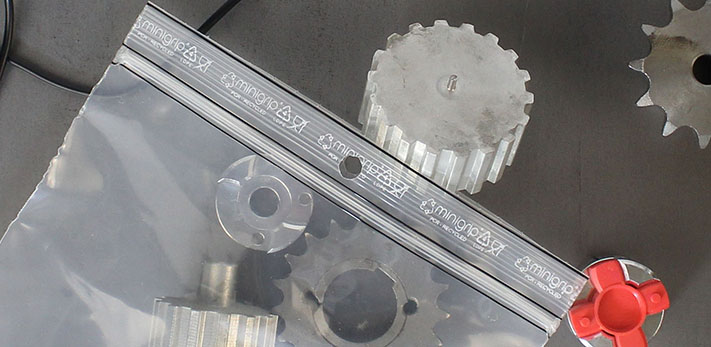

Sachets

Sachets refermables souples PE, PP et complexe. Fabricant du sachet Minigrip® original. Nos solutions sont recyclables, recyclées et/ou biosourcées + 200 références disponibles sur stock.

Découvrir

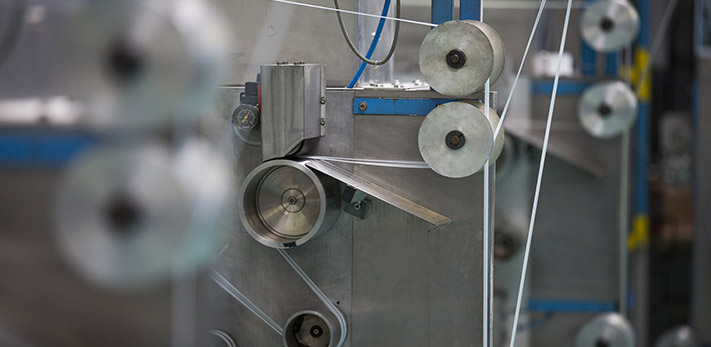

Machine de conditionnement

Faciles à utiliser, robustes, flexibles, alternatives économique aux machines FFS, pour remplissage manuel, semi-automatique et automatique.

Découvrir

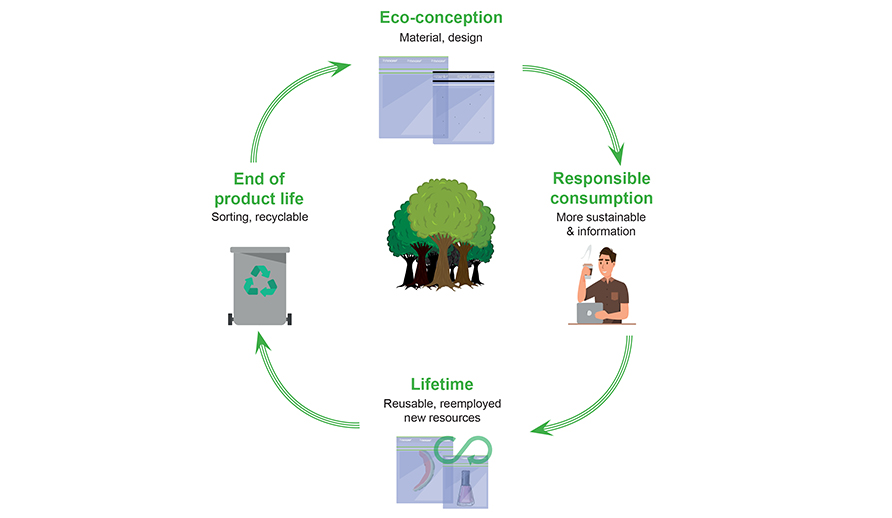

Éco-responsable

Des solutions éco-responsables, plus respectueuses de l’environnement répondant ainsi à la loi sur l’économie circulaire.

Découvrir

Une nouvelle étape vers l’économie circulaire avec la certification ISCC+

Notre démarche éco-responsable

Sachet Minigrip® recyclé PCR

La gamme de sachets Minigrip® PCR est fabriquée à base de plastique PCR (Post-Consumer Recycled). Nous travaillons sur des solutions d’emballages plus respectueuses de l’environnement et continuons ainsi notre démarche pour une économie plus circulaire.

Flexico Actus

L’Europe s’engage avec le soutien du FEDER (Fond Européen de Développement Régional) pour l’achat de deux nouvelles lignes de production haute vitesse.

Optez pour des solutions de sachets flexibles qui génèrent moins de plastique et favorisent le gain de place pour les transports et linéaires. Pour la fabrication de plastique (1kg) le besoin en eau est de 1 à 2 litres (information CNRS).

Chez Flexico, nous valorisons le sachet refermable afin de pouvoir le réutiliser et lui donner ainsi une seconde vie.

Sachets refermables